Applicazione di compositi rinforzati in fibra continua nei coperchi della batteria di alimentazione

Pubblica Time: 2025-01-15 Origine: motorizzato

Dall'inizio del 21 ° secolo, la maturazione della tecnologia della batteria agli ioni di litio ha alimentato il rapido sviluppo di veicoli elettrici (EV). Negli ultimi anni, la penetrazione di EV ha accelerato, creando una tendenza dirompente contro i tradizionali veicoli a motore a combustione interna. Tuttavia, sfide come l'ansia da gamma, le prestazioni ridotte in inverno e la sicurezza della batteria ostacolano ancora una più ampia accettazione del mercato dei veicoli elettrici. Affrontare questi problemi richiede un'ulteriore innovazione nella tecnologia della batteria di alimentazione, che è strettamente legata allo sviluppo e all'applicazione di nuovi materiali. Questi materiali includono non solo materiali elettrodi all'interno delle celle della batteria, ma anche materiali strutturali a livello di integrazione del sistema, come i materiali per l'alloggiamento della batteria.

Gli alloggiamenti delle batterie di alimentazione, compresi recinti e coperture di sistema, sono comunemente realizzati con materiali metallici come acciaio e alluminio. Questi materiali offrono processi di produzione elevati e consolidati, soddisfacendo i requisiti di prestazione meccanica degli alloggi per batterie. Tuttavia, poiché le richieste di densità di energia, isolamento termico e altri attributi aumentano, i materiali compositi leggeri hanno iniziato a sostituire o sostituire parzialmente i metalli. Questa è diventata una tendenza tecnologica significativa nello sviluppo delle abitazioni della batteria, ottenendo una crescente attenzione e applicazioni esplorative. In particolare, le coperture composite hanno raggiunto la produzione di massa nei modelli di veicoli pronti per il mercato, con l'utilizzo e l'ambito dell'applicazione che si espandono continuamente e si basano per svolgere un ruolo ancora più critico in futuro.

1. Panoramica delle applicazioni di materiale composito

1.1 Panoramica dei compositi automobilistici

Nell'industria automobilistica, sono stati ampiamente utilizzati i compositi polimerici/plastiche (FRP) rinforzati con fibra. Le loro applicazioni più comuni prevedono la sostituzione di materiali metallici tradizionali per ottenere una riduzione del peso di componenti come corpi di veicoli, finiture interne ed esterne e pannelli sottoscocca. A seconda delle caratteristiche di elaborazione della matrice di resina, gli FRP sono classificati in compositi termosettici e termoplastici, entrambi ampiamente adottati nel campo automobilistico.

Compositi termoinstratti

Le resine comuni di termosetting includono resina epossidica, caratterizzata da indurimento da calore una tantum, alta resistenza, eccellente resistenza al calore, proprietà elettriche superiori, resistenza alla corrosione, resistenza all'invecchiamento e stabilità dimensionale.Compositi termoplastici

Le resine termoplastiche comuni includono polipropilene (PP), nylon/poliammide (PA), policarbonato (PC) e polietilene (PE). Questi materiali si ammorbidiscono quando riscaldati e si induriscono al raffreddamento, consentendo una elaborazione ripetuta. Offrono resistenza all'impatto, facilità di elaborazione e riciclabilità.

Le fibre di rinforzo comuni utilizzate negli FRP automobilistiche includono fibra di carbonio e fibra di vetro. Mentre la fibra di carbonio ha una resistenza superiore, i suoi complessi processi di produzione e costi elevati limitano la sua applicazione su larga scala nei veicoli elettrici. La fibra di vetro è meno forte ma più economica. Tuttavia, il riciclaggio e il riutilizzo dei compositi in fibra di carbonio e vetro rimangono impegnativi, potenzialmente ponendo preoccupazioni ambientali.

Le fibre di rinforzo sono classificate in base alle dimensioni delle fibre trattenute nel prodotto composito: fibre corte, fibre lunghe e fibre continue. I compositi continuamente rinforzati in fibra mostrano la migliore resistenza, rigidità e resistenza all'impatto, presentando un potenziale significativo per applicazioni automobilistiche leggere.

1.2 Processi di stampaggio composito

I materiali compositi a base di resina possono essere modellati attraverso processi come lo stampaggio a compressione, lo stampaggio di trasferimento di resina (RTM), l'avvolgimento del filamento e la poltrusione. Per strutture di pannelli di grandi dimensioni come i coperchi della batteria, i metodi principali sono lo stampaggio a compressione e RTM.

Stampaggio a compressione: Una quantità definita di materiale di stampaggio viene posizionata in uno stampo metallico, quindi riscaldato e premuto per cure in forma. Le sottocategorie includono:

Compositi discontinui in fibra termoinduttura: SMC (composto di stampaggio di lamiera), BMC (composto di stampaggio di massa), TMC (composto di stampaggio spesso).

Compositi termoplastici in fibra discontinui: GMT (Termoplastici del tappetino in vetro), LFT-D (termoplastica a fibra lunga diretta), LFT-G (iniezione di granuli termoplastici a fibra lunga).

Compositi di fibre continue: PCM (stampaggio di compressione pre -preg), WCM (stampaggio a compressione a umido).

Modanatura di trasferimento in resina (RTM): Questo processo prevede l'iniezione di resina in uno stampo chiuso per impregnare i materiali di rinforzo e curare il prodotto. RTM tradizionale ha limiti, come bassi tassi di impregnazione della resina che causano porosità, allineamento delle fibre per interrompere il flusso di resina e distribuzione irregolare della resina in grandi prodotti. Questi problemi hanno portato a processi migliorati come RTM ad alta pressione (HP-RTM) e stampaggio di trasferimento di resina assistito dal vuoto (VARTM). HP-RTM, ad esempio, migliora la pressione di iniezione di resina, creando prodotti con bassa porosità e frazioni di volume ad alta fibra.

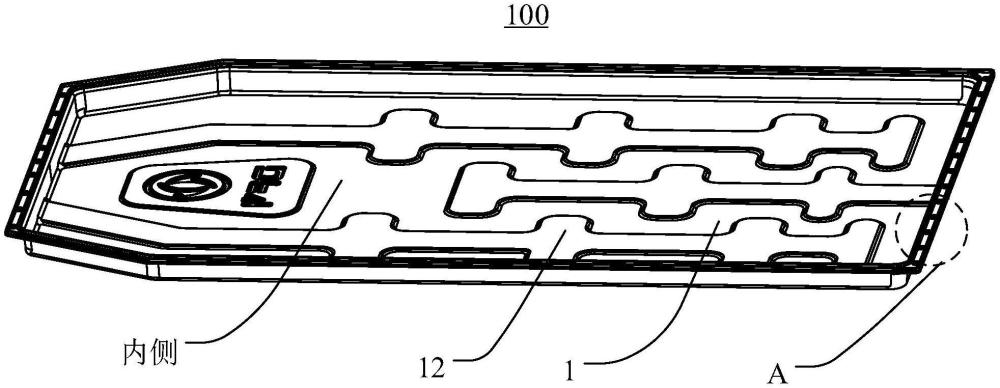

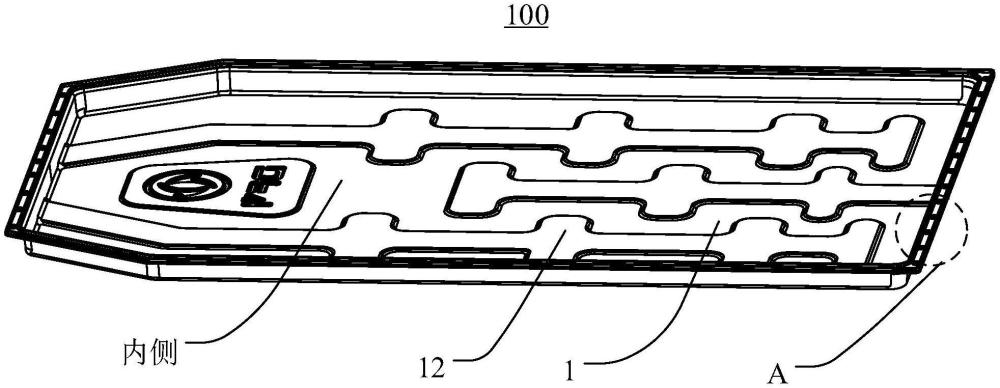

2. Materiali compositi in coperture per batterie di alimentazione

I materiali comuni per i coperchi della batteria di alimentazione includono acciaio, leghe di alluminio e compositi:

Acciaio: Le coperture in acciaio offrono ad alta resistenza e basso costo. Gli acciai ad alta resistenza (ad es. HC340, DP590) consentono spessori di 0,8 mm o 0,7 mm per il leggero. I trattamenti superficiali come l'elettroforesi migliorano la resistenza alla corrosione, mentre i rivestimenti antincendio migliorano la protezione termica.

Leghe di alluminio: L'alluminio offre una resistenza specifica più elevata rispetto all'acciaio, consentendo un'ulteriore riduzione del peso. In genere, vengono utilizzate leghe in alluminio a 5 serie, con spessori a partire da 1,2 mm o 1,5 mm. Mentre l'alluminio forma uno strato di ossido naturale per la resistenza alla corrosione, trattamenti come l'elettroforesi, il rivestimento a spruzzo o l'applicazione di strati protettivi migliorano l'isolamento e la protezione termica.

Compositi: Le prime applicazioni di compositi nei coperchi della batteria riguardavano processi SMC utilizzando fibre di vetro discontinue, come nelle coperture della batteria dei veicoli BAIC EU5. Tuttavia, la bassa resistenza (resistenza alla trazione <100 MPa) di SMC Materials ha richiesto spessori di 2 mm o più, limitando i benefici leggeri. I recenti progressi nei processi di stampaggio in fibra continua (ad es. PCM e HP-RTM) hanno tecniche composite in fibra di carbonio estese a compositi in fibra di vetro più convenienti.

I compositi rinforzati in fibra di vetro continua ora ottengono una resistenza più elevata (resistenza alla trazione> 400 MPA) rispetto alle leghe di alluminio, con una densità inferiore (~ 1,9 g/cm³). Gli spessori possono essere ridotti a 1,2 mm o più sottili, consentendo un leggero peso significativo. Inoltre, la resistenza al fuoco e le proprietà di isolamento del materiale migliorano la sicurezza rispetto all'alluminio. Tuttavia, i costi rimangono più alti dell'acciaio o dell'alluminio.

La produzione di massa di cover composite con fibra di vetro continue utilizzano principalmente i processi PCM e HP-RTM.

PCM: Investimenti in anticipo inferiore, stratificazione prepreg manuale, produzione più lenta, ideale per piccoli lotti o prototipi.

HP-RTM: Costi di attrezzatura e stampo più elevati, materiali in tessuto in fibra secca, iniezione di resina ad alta pressione sotto vuoto, tassi di produzione più rapidi e qualità superficiale superiore.